クイックネオのメンテンスに便利な、オリジナルのリフトを作ることにしました。

デザインを検討するにあたり、

1)リフトアップした時に変速機などチェーン周りがメンテナンスしやすい高さになること。

2)重さ20キロあるクイックネオを軽くリフトアップできること。

3)アルミ製フレームに局所的な力がかからず、安定して固定され前輪の向きも固定されること。

を満たすことを条件に、まずは思いつくままデザインスケッチをいくつも描いて検討しました。最終的には5つ目に描いた案で作ることに決めたのですが、その過程を詳しくご紹介していきます。

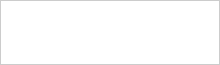

最初に思いついたのは、購入した自転車屋さんが使っていた店内のスタンドを変形発展させた案です。上の方のスケッチの、斜めの線が、ネオを載せる手順の最初の状態の床位置です。このスタンドに、①ネオを左側から山越えで移動させて車止めに当てて自立させ、②その状態から前輪側をスタンドごと「エイや」と持ち上げ、③Cの脚を床に突き立てると、メンテナンスに便利な高さにリフトアップ完了という案です。

三本足で、床が平らでなくても安定し、使わない時は脇にしまえるところがこの案のいい所です。制作するのも簡単で、たぶん1日もあればできてしまうはずですが、リフトする時には20キロの重量をそのまま持ち上げるので結構な力仕事になってしまいます。

またこの案を実車を前に検討したところ、スケッチ下半分に描き出したモーターの部分に、クランクとスプロケットが密に集まっていて、最初にリフトに乗り入れ、山越えの時にスタンドの角にぶつける恐れがあります。ここは動力の心臓部だけに、ぶつけてしまっては一大事です。それで他にも何か考えつかないかデザイン検討を続けることにしました。

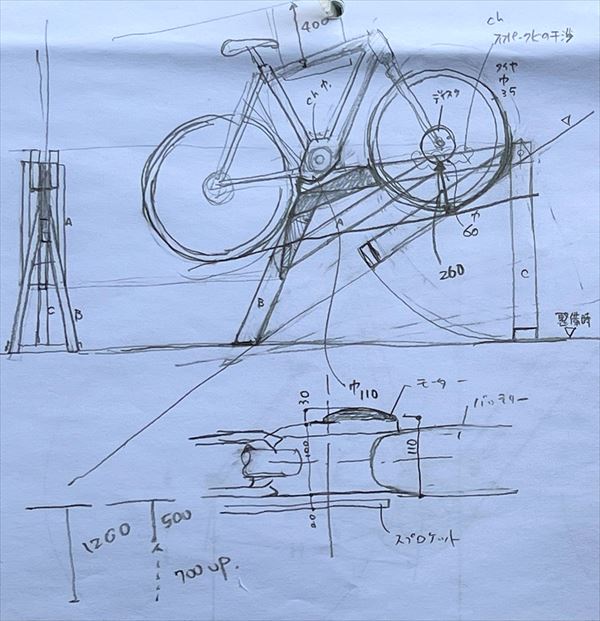

2つ目に思いついたのが、複数の滑車を使って楽に吊り上げてしまう案です。設置スペースに想定している場所には屋根があり、その梁に滑車を付け、自由滑車と組み合わると数分の1の力で吊り上げられます。その分引くロープの長さは長くなりますが、ハンドルで巻き付けるようにすれば、コンパクトになります。スケッチの下半分は吊元のデザインです。ネオのアルミフレームに局所的な力がかからないようにこんな形状にすればいいと考えました。

ですがこの案だとリフトアップした状態での固定に難があります。メンテナンス中にネオがブラブラ動いてしまったら不安定で作業できません、何か固定用のステイをつくれば改善できそうですが、このステイが吊元を梁の隅の方にしまえるメリットをスポイルしてしまいます。それでさらに他によい案ができないか考え続けました。

次に思いついたのは輪軸を利用した案です。直径の大きなプーリーの外周に引き上げロープを、中心付近に固定した小さなプーリーでネオの吊り下げロープを巻き取ります。引き上げ切ったところにフックを用意してネオを固定します。

シンプルな構造で良い案なのですが、この案だと設置場所の天井の高さが不足しています。それでさらに次の案を検討しました。

15キロの力でハンドルを下に押し下げると、20キロのネオの、床から80センチの位置にあるセンターフレームが、150センチの高さまで持ち上がります。このクランクの可動範囲は90度です。このクランクの下に等辺のリンク機構が連結していて、これによりネオは水平、垂直を保ったままリフトアップされ、またメンテナンス中もネオを安定させます。設置スペースも70センチ角の正方形で、使わない時には隅の方にしまっておけます。かなり良さそうな案なのですが、今回得意な木造作で作るつもりなので、この案だと木で作るには機構が複雑すぎるようです。構成パーツを金属で作るなら、複雑な形状に加工しても必要なパーツ強度を保つつことはできますが、木製だと木目に沿って割れたりする可能性があります。なので、この案は今回見送ることにしました。

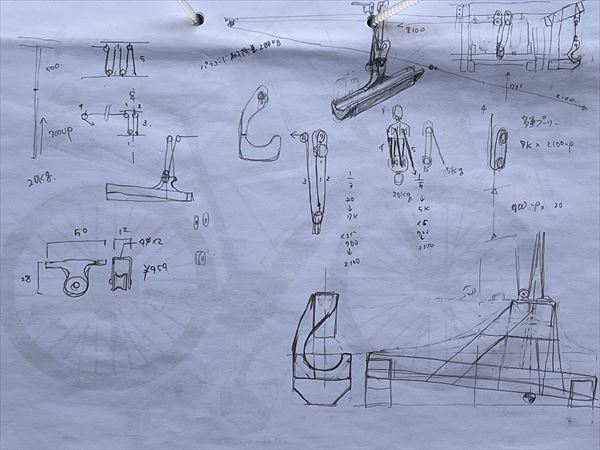

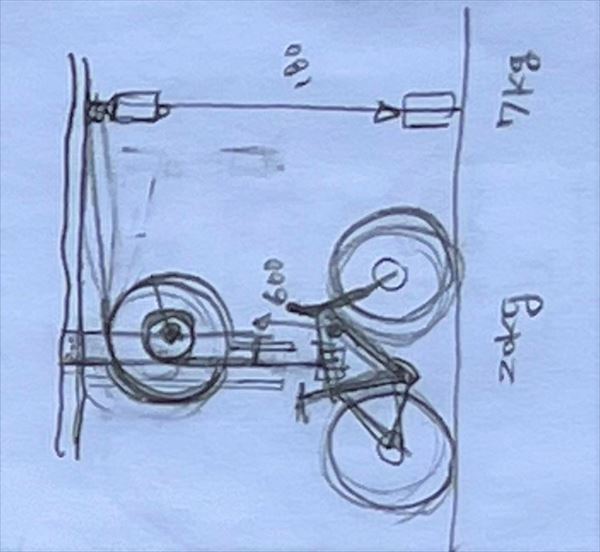

最後に行きついたのがこの「リンク式」案です。これまで検討した案の要素が各所に盛り込まれ、デザイン当初からの3つの条件も全て満たします。このスケッチではまだ検討中で、一回描いて消した後が残っているだけですが、カウンターウェイトでリフトアップに必要な力を軽減する機構が組み込まれています。

またこの決定案の良い点はリフトアップの途中、任意の高さに2つ目のメンテナンス位置を設定できることです。周囲に邪魔な支柱がないので、たぶんこれは洗車などの時にかなり便利そうな長所です。

実際にはリフトを設置する場所の条件もあり、最終的にこの案に決定したのですが、設置場所の写真を撮り、それを見ながら上記のスケッチを作成して問題ないか検証しています。

以上でやっと制作方針が決まりました。次回はいよいよこの案の制作記録を紹介します。

リンク機構のような動的機能を持った制作物には、本来ならCADを利用して動きの軌跡を加味した設計が不可欠です。実は今回そのような一般的な方法はとらず、現場で採寸しながら作ったので、かなり苦労しました。今思えば、やはり設置する現地をきちっと採寸し、CADでしっかり設計してから作った方がよかったです。次回はタイムラプス映像を使って、苦労話にならないよう、サクッと紹介していく予定です。